Schutzkleidung aus dem 3D Drucker

von der Forschungsidee bis zum ProduktPotenzial der additiven Fertigung

Vom Schuppenpanzer zur innovativen Schutzstruktur

Um ein Material, das den Anforderungen an den Schutz von Einsatzkräften in gewaltintensiven Situationen gerecht wird, entwickeln zu können, bedarf es einer Anwendungsforschung. Ich beantragte dafür Forschungsgelder beim Zentralen Innovationsprogramm Mittelstand (ZIM) der AiF Projekt GmbH, die schnell bewilligt wurden.

Nun stand ich vor der Aufgabe, einen Prototypen zu entwickeln. Dabei hatte ich vier Herausforderungen zu meistern.

Herausforderung 1 – Fixierung des Materials

Herausforderung 2 - Gestaltung der Strukturen

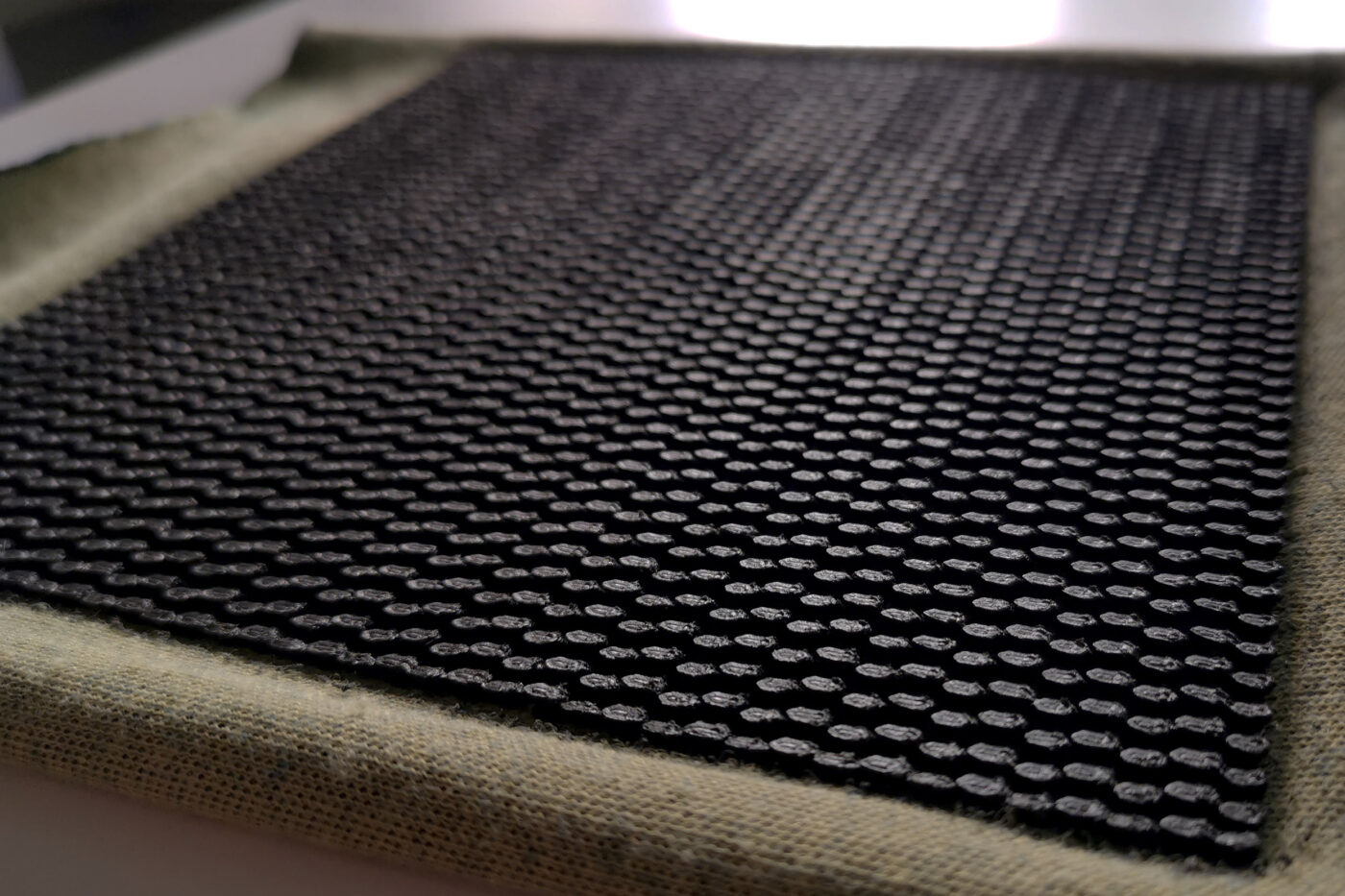

Nachdem ich eine zufriedenstellende Lösung für die Fixierung des Textils erfolgreich implementierte, lag mein Fokus auf der Gestaltung verschiedener Strukturen. Die Gestaltung der Strukturen berücksichtigt den Überdeckungsgrad, also die effektive Abdeckung des darunter liegenden Textils durch die Schuppenstrukturen, um einen optimalen Schutz zu gewährleisten. Die Flexibilität der Strukturen spielt eine entscheidende Rolle, um sicherzustellen, dass die Gesamtkonstruktion trotz der Schutzmechanismen angemessen flexibel und beweglich bleibt. Dies ist besonders wichtig, um der Person, die die Schutzkleidung trägt, uneingeschränkte Bewegungsfreiheit zu ermöglichen.

Weiterhin wurde die Druckbarkeit der entworfenen Strukturen sorgfältig untersucht, um sicherzustellen, dass sie mit den gewählten Fertigungsprozessen kompatibel sind. Dabei wurden verschiedene Parameter, wie Drucktemperatur, -geschwindigkeit oder Abstand der Düse zum Textil berücksichtigt, um eine effiziente und präzise Umsetzung der Strukturen zu gewährleisten. Der Gesamtprozess der Strukturuntersuchung verlief iterativ, mit der Erstellung, dem Druck und dem Testen verschiedener Designs auf ihre Leistungsfähigkeit. Dies ermöglichte eine kontinuierliche Optimierung der Strukturen, um sie bestmöglich an die spezifischen Anforderungen anzupassen.

Die Inspriation

Der Schuppenpanzer des SchuppentiersHerausforderung 3 – Wahl des Materials

Gleichzeitig erfolgte eine umfassende Analyse potenzieller Materialien bzw. Materialkombinationen sowohl für die Textilien als auch für den zu verdruckenden thermoplastischen Kunststoff. Diese mehrschichtige Materialbetrachtung war entscheidend, um sicherzustellen, dass die Gesamtkonstruktion nicht nur die gewünschten Schutzeigenschaften aufweist, sondern auch den Anforderungen an Haftung am Textil, Haltbarkeit, Flexibilität und Druckbarkeit gerecht wird.

Für die Textilien wurden von unseren Projektpartnern verschiedene Materialien hinsichtlich ihrer Eigenschaften wie Schnitt- und Stichschutz, Atmungsaktivität, Flexibilität und Tragekomfort analysiert. Die Auswahl basierte darauf, eine optimale Balance zwischen Schutz und Benutzerfreundlichkeit zu gewährleisten. Bei der Analyse der Materialien für den zu verdruckenden thermoplastischen Kunststoff standen Aspekte wie Druckbarkeit, Schichtadhäsion auch zwischen Textil und additiver Struktur und strukturelle Integrität im Vordergrund. Es war entscheidend, ein Filament zu finden, das nicht nur die gewünschten Schutzstrukturen präzise umsetzen kann, sondern auch den Anforderungen des 3D-Druckprozesses standhält. Auch die Kombination zweier thermoplastischer Kunststoffe wurde untersucht.